O

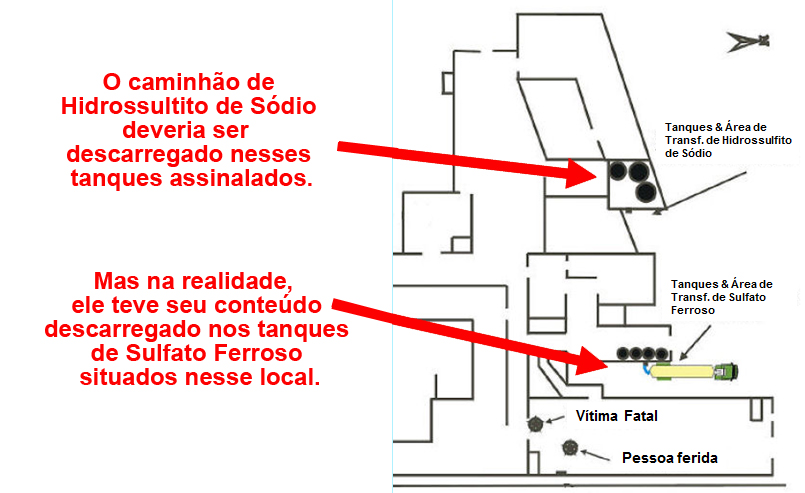

acidente ocorreu quando um produto químico foi descarregado

erroneamente para um tanque de armazenagem. O produto químico

descarregado do caminhão reagiu com o produto químico armazenado no

tanque, produzindo sulfeto de hidrogênio, um gás altamente tóxico.

Dois trabalhadores ficaram expostos, um deles morreu em decorrência

da exposição ao sulfeto de hidrogênio. O acidente ocorreu no dia

04 de junho de 1999, uma sexta-feira, na cidade de Whitehall, no

estado de Michigan, EUA e foi objeto de investigação pelo Comitê

Nacional de Segurança de Transporte dos EUA (United States National

Transportation Safety Board - NTSB).

A

empresa (um curtume) recebia carregamentos de sulfato ferroso

(FeSO4), ácido sulfúrico (H2SO4) e

hidrossulfito de sódio (NaHS). Os produtos eram mantidos em tanques

de armazenagem separados, nas instalações da própria empresa. A

área de transferência de sulfato ferroso estava localizada na parte

nordeste da empresa. A conexão para descarregamento de produto não

estava equipada com uma trava ou qualquer outro dispositivo de

segurança ou de proteção. A empresa recebia carregamentos de

sulfato ferroso durante todos os turnos de trabalho. De acordo com

funcionários da empresa, quando um produto químico era recebido no

primeiro turno, o gerente de meio-ambiente ou o superintendente,

geralmente auxiliavam o motorista. Os funcionários declararam que,

quando um carregamento chegava no segundo ou no terceiro turnos, os

supervisores de turno auxiliavam os motoristas. Esses empregados,

segundo a companhia, mostravam ao motorista onde descarregar o

produto e indicavam a conexão de ar comprimido, utilizada para

pressurizar o compartimento de carga do caminhão-tanque para efetuar

o descarregamento do produto. Após completada a transferência de

produto, os empregados assinavam o manifesto (documentação)

atestando que a carga havia sido entregue. Esses procedimentos não

estavam escritos e a investigação verificou que esses procedimentos

nem sempre eram seguidos. A empresa não possuía um programa de

treinamento de seus empregados no descarregamento de caminhões de

carga.

O

ACIDENTE (sequência dos eventos)

No

dia do acidente, aproximadamente às 3:30h da madrugada, de uma

sexta-feira, um caminhão-tanque chegou ao curtume trazendo uma carga

de solução de hidrossulfito de sódio (NaSH). O motorista nunca

havia estado naquela empresa antes. Na sua chegada, ele solicitou

apoio a um empregado do curtume. O empregado chamou o supervisor de

turno, que se encontrou com o motorista na estação de trabalho dos

empregados da unidade. O supervisor de turno declarou que o único

carregamento de produto químico que ele havia recebido anteriormente

durante o terceiro turno fora “pickle acid” (sulfato ferroso -

FeSO4). Ele dissera não ter sido avisado de que haveria

uma entrega de outro produto químico durante o seu turno de

trabalho, ele então supôs que essa carga também deveria ser

de “pickle acid” (sulfato ferroso). O supervisor declarou que,

como o motorista não conhecia o lay out da unidade e não estava

familiarizado com o local onde descarregar sua carga, ele guiou o

motorista através da unidade em direção à área de transferência

de “pickle acid” (sulfato ferroso). O supervisor não

verificou que produto químico estava realmente recebendo. A

documentação do carregamento identificava corretamente a carga como

sendo solução de hidrossulfito de sódio.

O

supervisor de turno mostrou ao motorista a conexão de sulfato

ferroso (a única conexão para transferência de produto em operação

naquele local) para que ele pudesse efetuar a transferência do

produto. O supervisor de turno então destravou um portão para

permitir o acesso do motorista para o interior da unidade. O

motorista solicitou ao supervisor que assinasse os documentos da

carga para que não fosse necessário se encontrar com ele novamente

após o final da transferência do produto. Segundo o supervisor, ele

assinou os papéis sem lê-los e deixou a área. Os documentos

que o supervisor assinara diziam o seguinte: “Eu verifiquei os

documentos desse carregamento e constatei que havia espaço de

armazenagem suficiente para receber este carregamento e foi feita a

conexão para a instalação de armazenagem correta.”

|

| Esta foto mostra a área de descarregamento de sulfato ferroso, com uma mangueira conectada entre o caminhão e a tubulação que vai para o tanque de armazenagem de sulfato ferroso. |

Quando

o motorista do caminhão chegou à área de transferência, já havia

uma mangueira de transferência conectada a uma tubulação,

identificada como “SULFATO FERROSO”, na lateral da instalação

predial de transferência. Durante a investigação que se seguiu ao

acidente, os investigadores encontraram o outro lado da mangueira de

transferência conectada ao caminhão-tanque e, assim, chegaram à

conclusão que a solução de hidrossulfito de sódio havia sido

efetivamente transferida do caminhão-tanque para o tanque de

armazenagem contendo sulfato ferroso.

A

solução de hidrossulfito de sódio reage com a solução de sulfato

ferroso produzindo sulfeto de hidrogênio, um gás venenoso.

Cerca

de 4 h da madrugada, um empregado que estava no subsolo do prédio do

curtume sentiu um odor pungente e perdeu a consciência. O empregado

dissera que após recuperar a consciência, cerca de 10 minutos

depois, conseguiu sair sozinho do prédio para uma área adjacente ao

estacionamento sul, onde encontrou com outros empregados. Um desses

empregados ligou para o número de emergência, nos EUA, 911. O

motorista foi encontrado inconsciente dentro do prédio do curtume, a

aproximadamente 70 metros (230 pés) da área de transferência. Ele

acabou falecendo no local e mais tarde ficou esclarecido que a causa

da morte havia sido em decorrência da exposição ao gás

sulfídrico. Não havia nenhum telefone ou outros meios de

comunicação próximos à área de transferência que pudessem ser

usados pelo motorista para comunicar uma emergência ao pessoal da

unidade.

O

hidrossulfeto de hidrogênio produzido através da reação química

escapou do tanque de armazenagem através de seu vente, atingindo o

interior do prédio e outras áreas de trabalho da empresa.

CAUSA

PROVÁVEL

O

Comitê Nacional de Segurança de Transporte dos EUA (“United

States National Transportation Safety Board - NTSB, concluiu que a

causa provável deste acidente foi a falha da companhia em

estabelecer procedimentos de descarregamento, práticas e controles

de gerenciamento adequados para assegurar o descarregamento seguro de

produtos químicos em tanques de armazenagem.

O

supervisor de turno supos que o caminhão contivesse o mesmo produto

que ele frequentemente recebera no passado e não verificou a

documentação da carga para confirmar o real conteúdo do caminhão.

Era o que deveria ter sido feito, de acordo com os procedimentos da

empresa, mas esses procedimentos não estavam escritos. E ainda, o

motorista do caminhão não estava familiarizado com a empresa, porém

lhe foi permitido efetuar a descarga do caminhão sozinho, sem a

presença de nenhum empregado da empresa durante a operação de

descarregamento.

Fatores

adicionais incluem a falta de meios de comunicação na área de

descarregamento. Caso o motorista do caminhão se desse conta que

estava em perigo, não havia nenhum meio de comunicação que ele

pudesse utilizar para pedir socorro.

A

documentação da carga do caminhão, identificava corretamente o seu

conteúdo e a tubulação na estação de descarregamento estava

claramente identificada para um produto diferente. Mas ninguém

verificou se o produto no caminhão era o mesmo que o indicado nas

tubulações de descarregamento.

QUÍMICA

FeSO4

+ 2 H2O ---> Fe(OH)2 + 2 H+ + SO4(2-)

2

H+ + 2 NaSH ---> 2 H2S (gás) + 2 Na+

Toxicidade

do sulfeto de hidrogênio:

A

primeira via de exposição é através da inalação e o gás é

rapidamente absorvido pelos pulmões. A absorção pela pele é

mínima. As pessoas podem vir a sentir um odor de “ovo podre” do

sulfeto de hidrogênio em baixas concentrações no ar. Entretanto,

com a exposição contínua a baixas concentrações, ou a altas

concentrações, uma pessoa perde sua capacidade de sentir o gás,

mesmo ele estando presente no ambiente (fadiga olfativa). Isso pode

acontecer muito rapidamente e, em altas concentrações, essa

capacidade de sentir o gás através do olfato pode ser perdida

instantaneamente. Desta forma, NÃO CONFIE no seu olfato para

detectar a presença do sulfeto de hidrogênio em baixas ou perigosas

concentrações desse gás. Uma concentração de H2S de

100 ppm ou maior é dita Imediatamente Perigosa à Vida e à Saúde

(IDLH).

Fonte:

Center

for Process Safety Board - CCPS